- maison

- >

- nouvelles

- >

- Industry News

- >

Nouvelles

L'alliage de cobalt, même si son nom n'est pas largement reconnu, joue un rôle indispensable dans le domaine de l'ingénierie moderne. Réputé pour sa résistance exceptionnelle à l’usure, à la corrosion et ses performances à haute température, cet alliage trouve de nombreuses applications dans divers domaines industriels.

SYTOP a conçu sur mesure une solution de bagues d'usure emboîtées en alliage de cobalt (bague filetée ST12 + bague de bride inférieure ST6) pour les pompes centrifuges de l'industrie papetière. Conçue pour les milieux de pâte à papier hautement abrasifs et érosifs, cette structure à double couche prolonge considérablement la durée de vie de la pompe, réduit les temps d'arrêt pour maintenance et améliore la stabilité de la production.

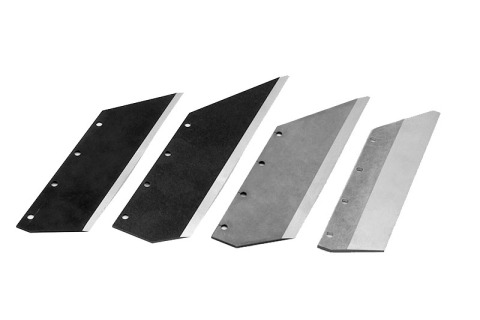

Face à la flambée des prix du tungstène, les lames de scie en carbure ne sont plus rentables. Découvrez comment les lames de scie en alliage de cobalt offrent des coûts comparables, une durée de vie supérieure et remplacent directement le carbure de tungstène dans les scieries modernes.

Découvrez pourquoi les lames de ciseaux en alliage de cobalt sont la solution idéale pour la découpe du verre en fusion à 1000 °C. Grâce à leur dureté exceptionnelle, leur résistance supérieure à l'usure et leur protection anticorrosion remarquable, les cisailles en alliage de cobalt garantissent des bouteilles en verre lisses et sans défaut pour les applications pharmaceutiques, alimentaires et cosmétiques.

Découvrez pourquoi les alliages à base de cobalt sont le matériau de prédilection pour les matrices utilisées dans le procédé de refoulement électrothermique des soupapes de moteur. Apprenez-en davantage sur leurs avantages en matière de stabilité à haute température, de résistance à l'usure et de résistance au grippage, et découvrez comment ils améliorent la précision de formage des soupapes et la durée de vie des outils.

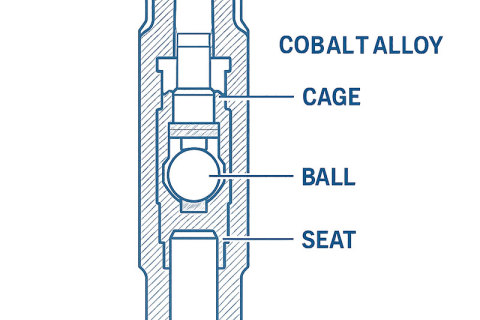

La cage de vanne en alliage de cobalt est un composant essentiel des opérations de forage pétrolier en eaux profondes, offrant une excellente résistance à l'usure, à la corrosion et aux hautes températures. SYTOP fabrique des cages de vanne moulées avec précision, en nuances ST6 et ST19, pour garantir une performance durable même sous pression extrême et en conditions abrasives.

Découvrez comment les lames en alliage de cobalt optimisent l'efficacité et la fiabilité des lignes de production de concentré de tomates. Grâce à leur résistance exceptionnelle à l'usure et à la corrosion, les lames ST 6K et les services de revêtement associés garantissent une performance durable pour les équipements de transformation alimentaire tels que les pulpeurs et les racleurs.

Découvrez comment les lames de coupe en alliage de cobalt surpassent les lames HSS et en carbure dans la production de fibres de viscose grâce à une résistance supérieure à l'usure, à la corrosion et à l'écaillage, garantissant une production stable et de haute qualité.

Les alliages de cobalt améliorent les tamis vibrants en papier avec une résistance supérieure à l'usure, à la corrosion et à la chaleur, prolongeant la durée de vie des composants, garantissant un fonctionnement stable et améliorant l'efficacité de la production.

Dans le traitement des polymères, les systèmes de granulation sous-marine sont devenus la solution idéale pour améliorer l'efficacité, la qualité et la durabilité, surpassant les méthodes traditionnelles. Mais leur succès repose entièrement sur un élément clé : la lame de granulation. SYTOP conçoit des lames haute performance conçues pour exploiter pleinement la puissance de ces systèmes.

Découvrez nos têtes de filage hautes performances en alliage de cobalt et de nickel pour la production de laine de verre. Conçues pour des environnements de 900 à 1150 °C, ces têtes centrifuges offrent une résistance supérieure à l'usure, une protection contre la corrosion et une durée de vie prolongée. Shenyang Top New Materials propose des solutions sur mesure pour améliorer la qualité des fibres, optimiser l'efficacité et réduire les coûts d'exploitation.

Les cages de vannes en alliage de cobalt offrent une durabilité exceptionnelle pour les opérations pétrolières, résistant à l'abrasion par le sable, à la corrosion par le H₂S et le CO₂, ainsi qu'aux contraintes à haute température. Comparées à l'acier inoxydable, elles offrent une durée de vie jusqu'à six fois supérieure, des coûts de maintenance réduits et une efficacité de pompage améliorée, ce qui en fait le matériau idéal pour les puits aux conditions complexes.