Stellite 21 / AMS5385G UNS R30021

2021-09-06 10:52L'alliage Stellite 21 CoCrMo (cobalt-chrome-molybdène) est l'un des alliages à base de cobalt, et c'est aussi une sorte d'alliage dit Stellite. C'est un alliage à base de cobalt avec une excellente résistance à l'usure et à la corrosion. Le premier alliage à base de cobalt était un alliage binaire cobalt-chrome, puis il a été développé en une composition ternaire cobalt-chrome-tungstène, puis plus tard, un alliage cobalt-chrome-molybdène a été développé. L'alliage cobalt-chrome-molybdène est une sorte d'alliage avec du cobalt comme composant principal, contenant une quantité considérable de chrome, de molybdène et une petite quantité de nickel, de carbone et d'autres éléments d'alliage, et contenant parfois aussi du fer. Selon la composition de l'alliage, ils peuvent être transformés en fil à souder, la poudre peut être utilisée pour le soudage de surfaces dures, la projection thermique,

Le cobalt et le chrome sont les deux éléments de base des alliages à base de cobalt, et l'ajout de molybdène peut obtenir des grains plus fins et avoir une résistance plus élevée après la coulée ou la coulée. Les alliages cobalt-chrome-molybdène sont fondamentalement divisés en deux catégories : l'une est constituée des alliages CoCrMo, qui sont généralement des produits coulés, et l'autre est des alliages CoNiCrMo, qui sont généralement des alliages de précision coulés (à chaud). L'alliage coulé CoCrMo est utilisé en dentisterie depuis des décennies et est maintenant utilisé pour fabriquer des articulations artificielles. L'alliage coulé CoNiCrMo est utilisé pour fabriquer des articulations qui acceptent des charges lourdes telles que les articulations du genou et de la hanche. Cependant, en tant que matériau d'implant articulaire, l'alliage CoCrMo libérera du Co, Cr, Ni et d'autres ions nocifs après avoir été implanté dans le corps humain.

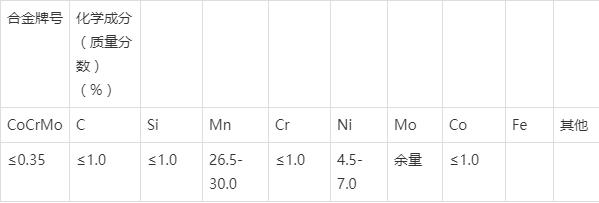

Composition chimique du Stellite 21 :

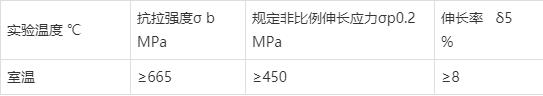

Propriétés mécaniques du Stellite 21 :

Analyse de soudabilité

Selon l'expérience actuelle à maturité internationale, la fonction de la couche de surfaçage est principalement déterminée par la composition chimique et le taux de dilution du métal fondu de la couche de surfaçage, et la composition chimique du métal fondu dépend de la composition chimique du matériau de soudage . Lorsque le matériau de soudage est sélectionné Après cela, la composition chimique du métal fondu a été essentiellement confirmée. Lors de la sélection du procédé de soudage, il est nécessaire d'envisager d'éviter que des facteurs externes ne provoquent des modifications de la composition chimique du métal fondu ou l'infiltration d'autres éléments d'impureté ; la taille du taux de dilution dépend de la taille de l'apport de chaleur (E) pendant le soudage, c'est-à-dire de la chaleur Plus l'apport est important, plus le taux de dilution est élevé ; sinon, la diminution et l'apport de chaleur sont calculés comme suit :

Dans la formule : E est l'apport de chaleur de soudage, J/mm ; I est le courant de soudage, A; U est la tension de soudage, V; u est la vitesse de soudage, mm/min. Par conséquent, lors de la sélection du procédé de soudage, il est nécessaire de garantir la composition chimique du métal fondu de la couche de surfaçage et de réduire la quantité d'apport de chaleur de soudage. Le cheminement du processus pré-confirmé est le suivant : découpage → rabotage et fraisage-essais non destructifs (PT) → préchauffage → soudage → inspection visuelle → contrôle non destructif (PT) → traitement des échantillons → analyse chimique et test fonctionnel → collecte de matériaux → analyse des résultats → Rapport de nettoyage et utilisation de la production (5) 0

Exigences avant soudage

Une fois que la surface de la soudure de surfaçage est confirmée comme exempte de fissures, de pores, d'intercalaire, de cuir épais et d'autres défauts de surface grâce à l'inspection par trempage de liquide, nettoyez la surface de la soudure de surfaçage avec de l'acétone. Pour le surfaçage de matériaux de qualité pour le soudage, préchauffer les pièces de surfaçage à plus de 15°C. Une fois la main touchée et chaude, la soudure sera effectuée immédiatement. Dans le même temps, confirmez que l'humidité relative de l'environnement de soudage n'est pas supérieure à 80 %, que la vitesse du vent n'est pas supérieure à 2 m/s et que la pureté du gaz Ar doit atteindre 99,99 %

Exigences pendant le soudage

On peut savoir à partir de la formule de calcul que la taille de l'apport de chaleur de soudage (E) est proportionnelle à la taille du produit du courant de soudage (I) et de la tension de soudage (U), et la taille de la vitesse de soudage ( v) est inversement proportionnel. Pour la méthode de soudage manuel à l'arc à l'argon et au tungstène (GTAW) avec électrode non fondante, le courant de soudage est attribué aux éléments contrôlables prédéfinis, et la tension de soudage et la vitesse de soudage sont attribuées au contrôle artificiel et aux éléments aléatoires. Il s'agit de la quatrième partie de la spécification française RCC-M. Cité dans le tome S"Soudage". En même temps, il est décrit à l'article 8.5.4 de l'ISO 15614-7:2007"Qualification des procédures de soudage des matériaux métalliques Partie 7 : soudage par recouvrement": La limite supérieure de la plage d'apport de chaleur approuvée pour chaque couche dépasse l'évaluation de la procédure de soudage. L'apport de chaleur utilisé par la même couche est de 25 % et la limite inférieure est inférieure à 10 % de l'apport de chaleur utilisé par la même couche lorsque le processus de soudage est évalué.

Étant donné que la tension de soudage et la vitesse de soudage sont contrôlées par l'homme, lors de la sélection des paramètres de spécification de soudage, la priorité est de contrôler la taille du courant de soudage. Dans le but d'assurer la qualité du soudage de surfaçage, choisissez autant que possible une valeur de courant de soudage inférieure, à savoir Choisir"petit courant, soudage à l'arc court, soudage multi-passes rapide et multicouche". Son réglage des paramètres de spécification de soudage. Contrôlez strictement l'espacement des cordons pendant le soudage de surfaçage. Le cordon suivant doit être pressé à la moitié de la largeur du cordon précédent pour minimiser le taux de dilution. La direction de soudage entre les passes de soudage doit être soudée d'avant en arrière une par une pour réduire les contraintes et la déformation de soudage. Avant le soudage, la source d'alimentation de soudage doit être réglée à l'avance à l'état de protection du gaz argon pré-alimenté et du gaz argon retardé. Au début, le courant doit être ajusté sur la carte d'arc d'allumage du même matériau, l'arc doit être allumé, puis le soudage doit être transféré au début de la zone de soudage pour commencer le soudage. En partant de la position numérotée n° 6 le long de l'axe central de la soudure, la soudure est soudée en va-et-vient des deux côtés. Le cratère doit être rempli lors de la fermeture de l'arc pour empêcher les fissures du cratère de se produire. Les joints de soudure adoptent la méthode de l'arc de refusion pour assurer la qualité des joints au niveau des joints soudés. Les joints de soudure entre chaque passe de soudure doivent être décalés. L'épaisseur de surface doit être comprise entre 3,5 et 4,0 mm. Après le soudage, utilisez de la laine de roche pour garder au chaud et refroidir lentement à température ambiante.

Inconvénients et mesures de soudage

Finition d'aspect avant et pendant le soudage. Enlevez soigneusement le tartre d'oxyde de surface, les taches d'huile, les impuretés, les revêtements intercalaires, les scories fondues et autres impuretés nocives, pour vous assurer que la surface de surfaçage est lisse et lubrifiée, avec un lustre métallique et sans défauts tels que fissures, pores, inclusions de scories, etc. à la surface;

Contrôle de la température pendant le soudage, y compris le préchauffage avant le soudage, le contrôle de la température entre les passes et le refroidissement lent après le soudage. Le préchauffage avant soudage et le refroidissement lent après soudage peuvent réduire la vitesse de refroidissement après soudage et réduire une partie de la contrainte résiduelle causée par un gradient de température nocif; le contrôle de la température intercouche peut réduire le temps de séjour à haute température, empêcher la fragilisation des cristaux grossiers du joint soudé et réduire la ténacité aux chocs ;

Traitement thermique de détente après soudage. Une fois le revêtement terminé, la contrainte de retenue interne est importante, ce qui provoque simplement une fissuration. Grâce au traitement thermique anti-stress, la contrainte interne peut être éliminée à temps pour éviter l'apparition de défauts.